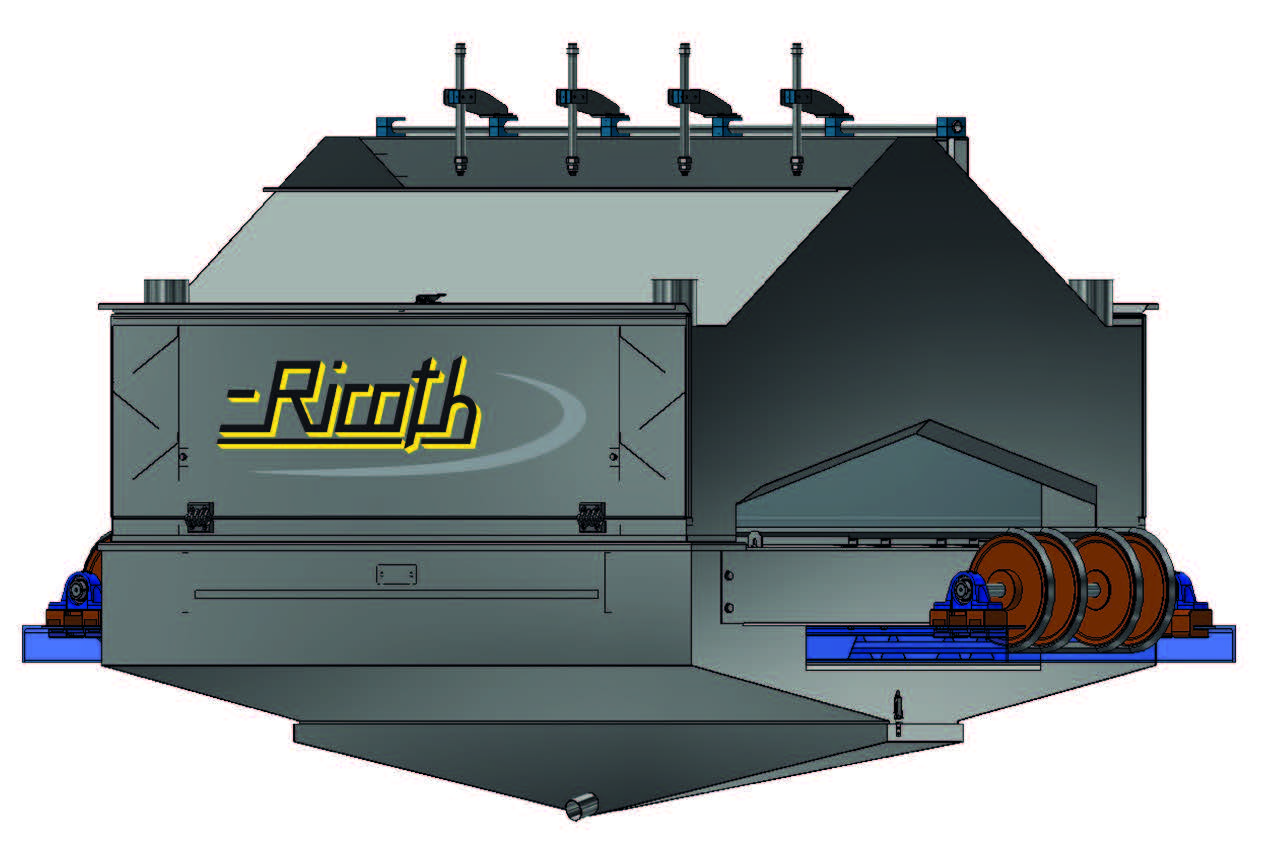

Albatros- Powerplus

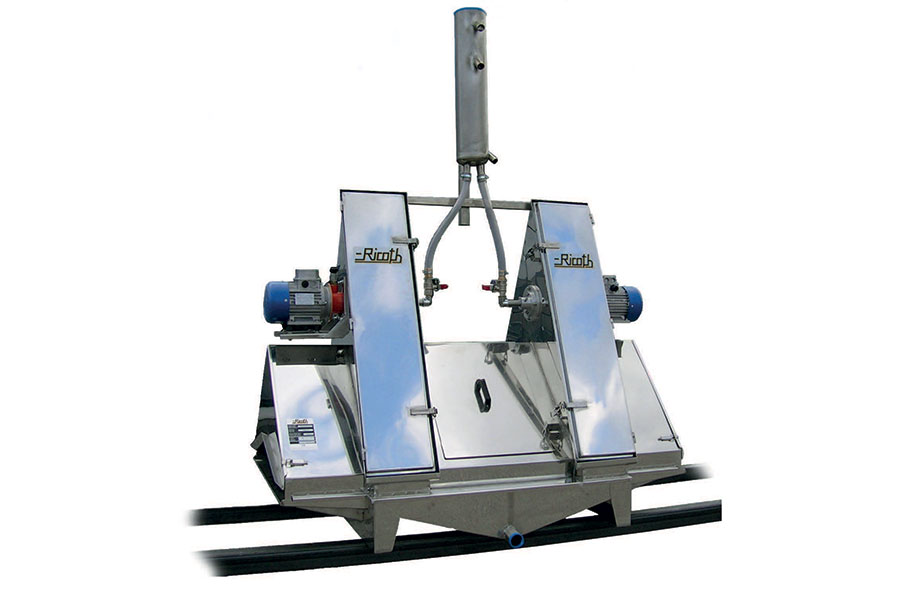

“Albatros – powerplus” sistema di applicazione smalti airless asincrono per grandi formati.

Sistema di applicazione airless appositamente studiato per la smaltatura dei grandi formati che, grazie alla movimentazione trasversale degli aerografi, garantisce una stesura uniforme di smalti, cristalline ed engobbi.

GRUPPO MOVIMENTAZIONE COMPOSTO DA:

- n. 4 motori brushless indipendenti ad alte prestazioni.

- n. 4 guide lineari interamente isolate con carteratura in acciaio inox.

- n. 4 supporti aerografi indipendenti completi di catena portacavi per movimentazione tubi.

- struttura in acciaio inox con 6 punti di appoggio.

- quadro elettrico con plc, azionamento e touch-screen per l’impostazione dei parametri da parte dell’operatore. Questa macchina permette l’utilizzo della modalità asincrona con possibilità di programmare il ritardo o l’anticipo delle movimentazioni degli aerografi. Questa modalità operativa permette di diminuire l’effetto rigatura in fase di applicazione smalto.

La sincronizzazione con la linea di trasporto verrà effettuata tramite encoder il quale per mezzo di un algoritmo prestabilito, sincronizzerà la velocità di movimento degli aerografi della cabina con l’avanzamento della piastrella.

CABINA AIRLESS A SINGOLA CAMERA COSTRUITA TOTALMENTE ACCIAIO INOX AISI304, COMPLETA DI :

- fondo ribassato con n.2 scarichi e reti anti over-spray

- n. 6 supporti cinghie in acciaio inox,

- prese d’aspirazione maggiorate

- .12 f.To max. 1200mm 4 aerografi indipendenti 400v 50hz

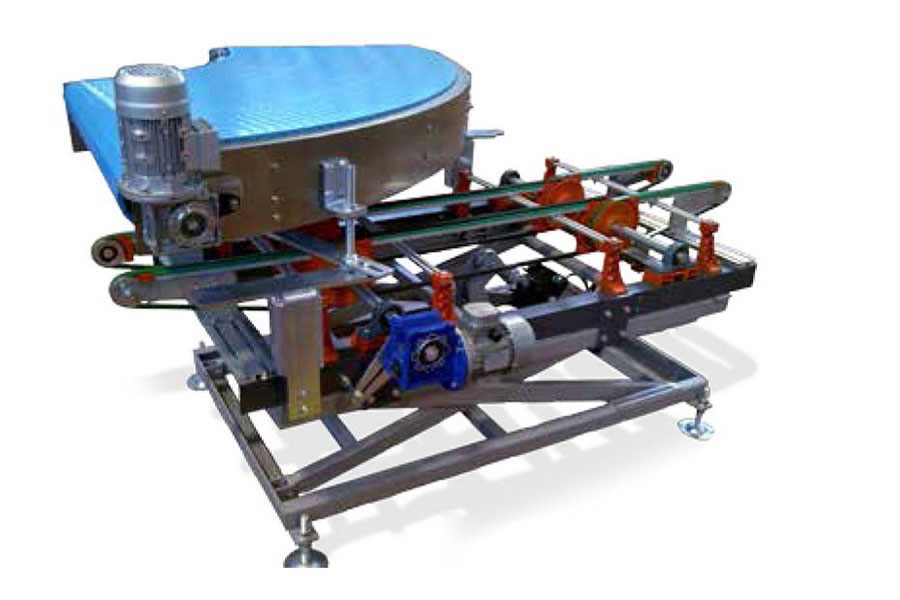

Esmaltado

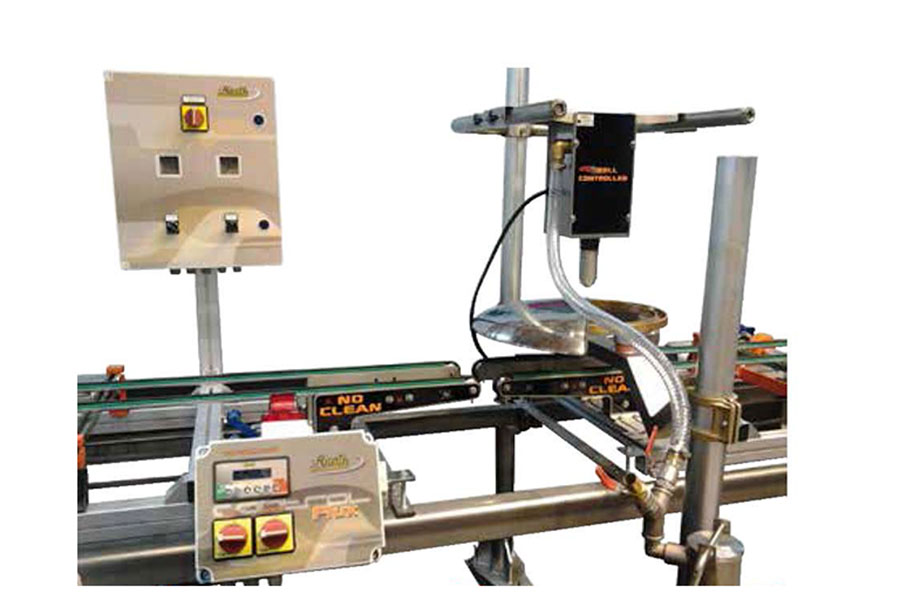

Power Spray

Compuesta por una cabina en acerio inox aisi-304 a cúpula circular. Puerta anterior y trasera con rede antigota para una fácil inspección y lavado. En apoyo de la cabina se suministra el grupo oscilación aerografo, reguladores aire, el aerografo, y ademas la cabina podrá ir acompañada del tablero electrónico control aerografo (pausa-trabajo).

Esmaltado

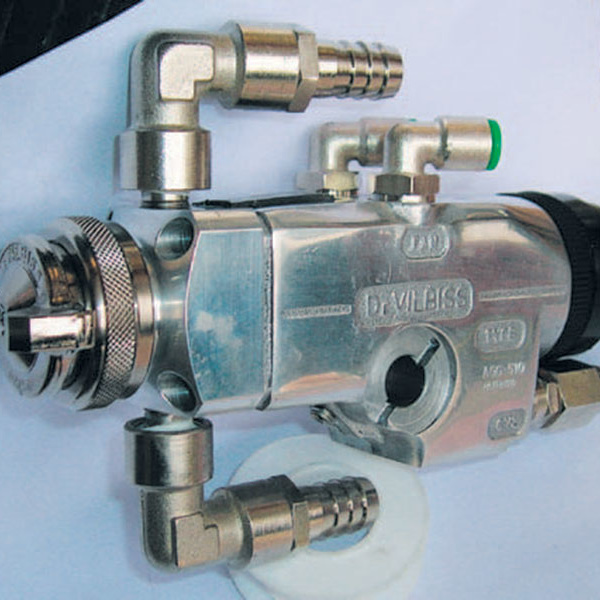

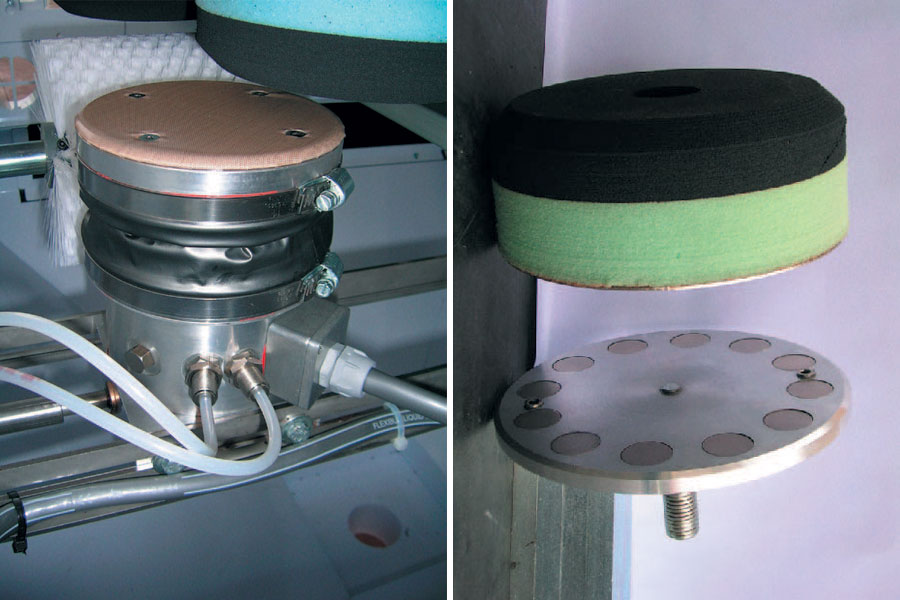

Rotoflux 20-30

cod.C1424

Bomba para productos abrasivos airless con controlo automático presión-bloqueo boquillas 2030.

La maquina permite una correcta aplicación de todos los producto en suspensión tipo airless a alta abrasión como esmaltes, engobes y cristalinas, sobre los azulejos en monococcion, ladrillos, inodoros y platos. La maquina es accionada por un motor eléctrico servoventilado acoplado a una bomba a 3 membranas que permite de optimizar la pulverizacion del producto en manera compacta y constante, obteniendo una elaboración full-time sin intervencion del personal de control. Dispone también de un sistema automático que mantiene constante la presión sobre las boquillas a través de control electrónico y control flujo para detectar el bloqueo o el mal-funcionamiento de las boquillas.

Esmaltado

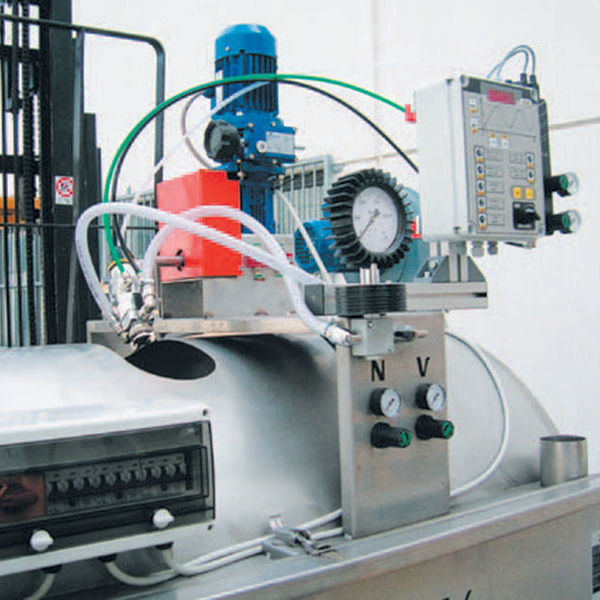

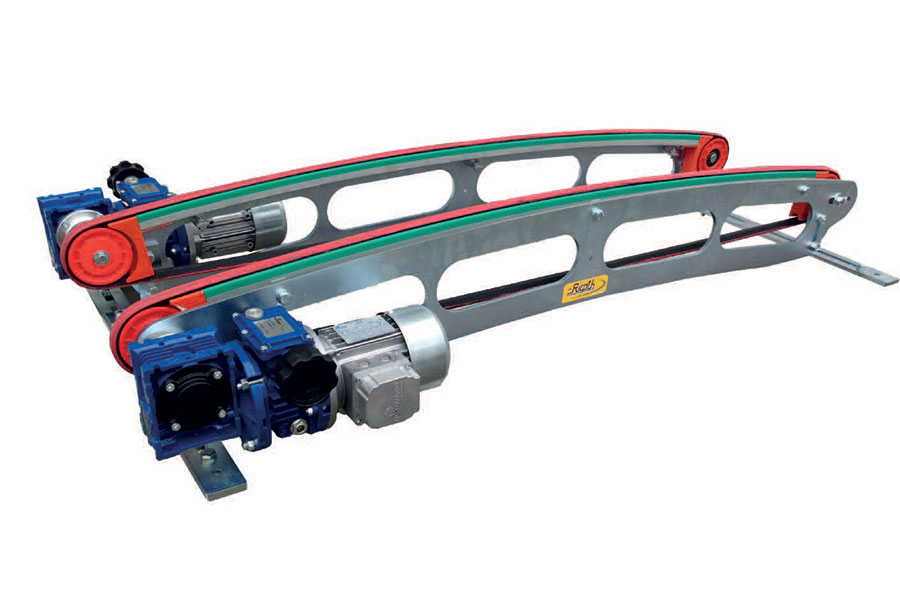

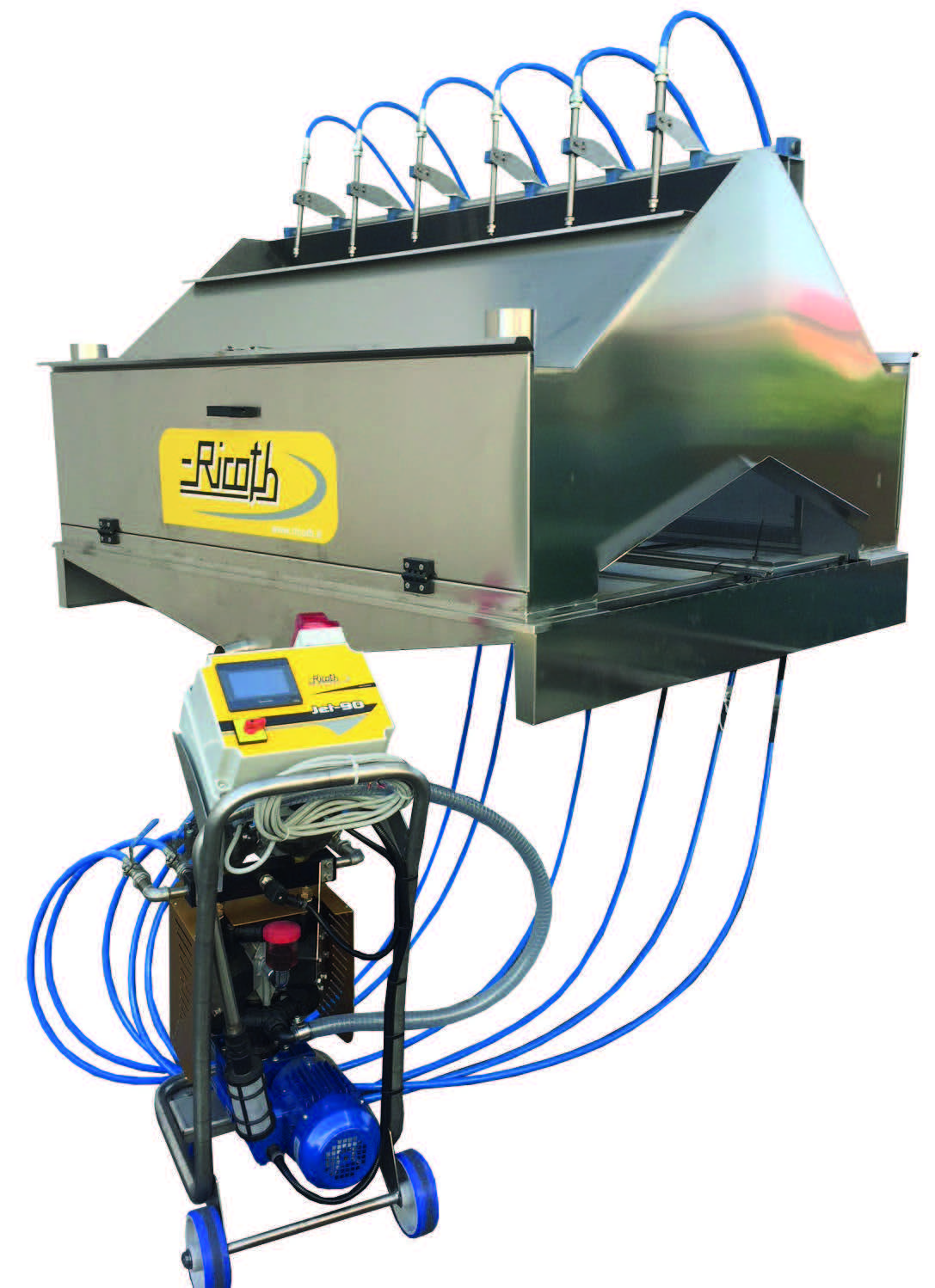

Jet- 90 17lt. - 20bar

cod.C1408

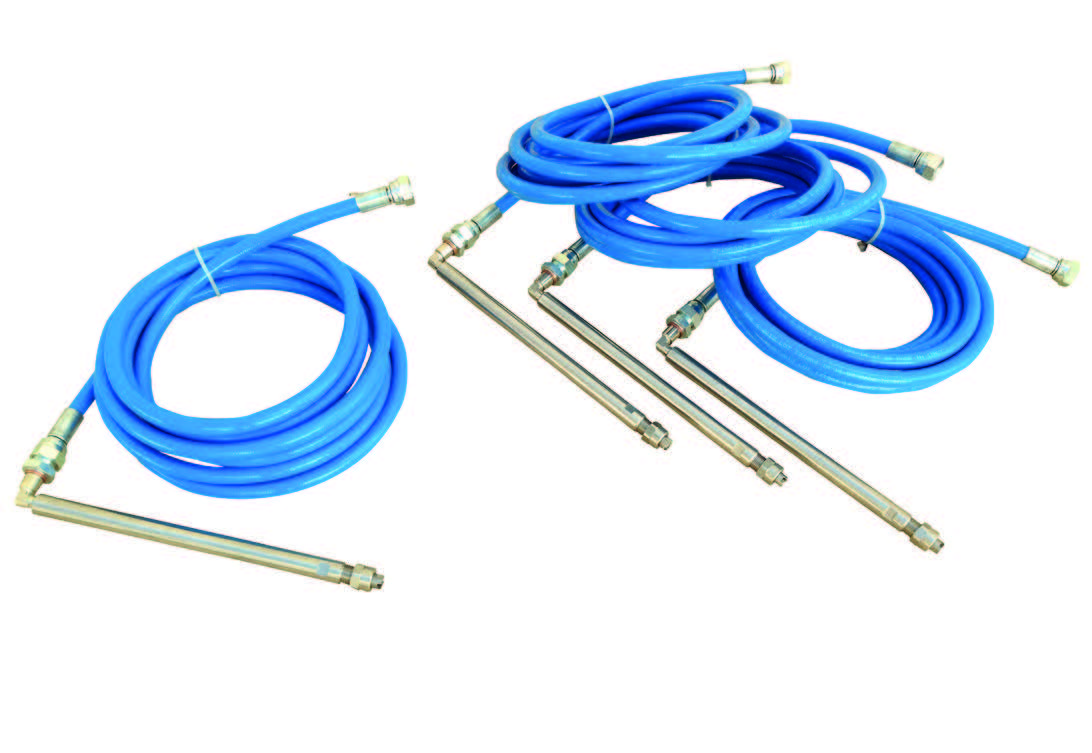

Jet-90 sistema de aplicación tipo airless 1720.

Sistema para aplicación esmaltes, engobes y cristalinas, englobada dentro de un cuerpo bombeante a tres pistones accionados por un motoreductor, cuenta con un sistema automático, el cual mantiene la presión sobre las boquillas siempre constante , a través de controlo electrónico. Cuenta también con un ciclo manual con controlo presión de operador Disponible a 4 y 6 salidas.

Esmaltado

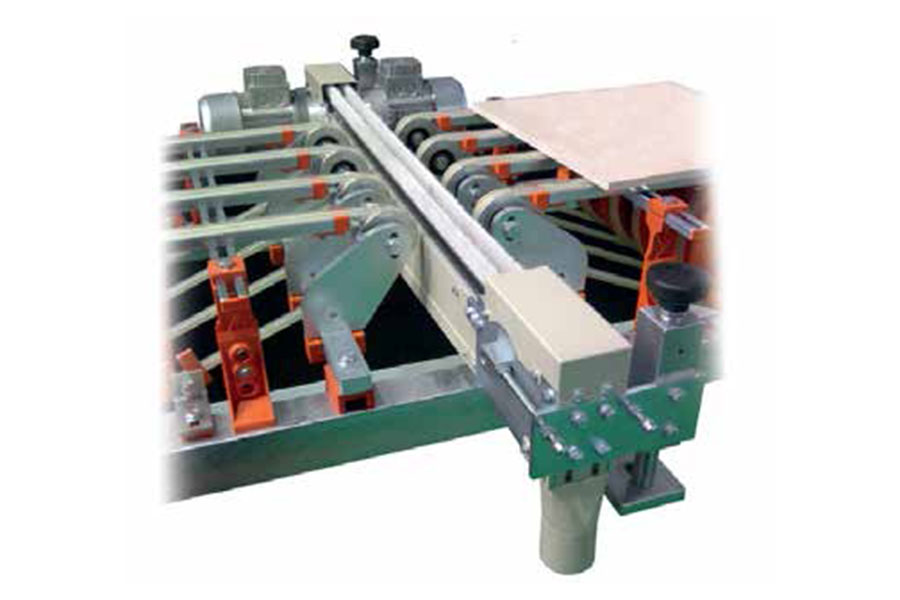

Sistema Airless

cod.D1430

Sistema de aplicación airless de esmalte, engobe y cristalinas , compuesta de una cabina producta enteramente en acero inox con redes anti over-spray, dotada de puertas laterales, para la inspección y lavado, y fondo inclinado para descarga esmalte en exceso.

Esmaltado

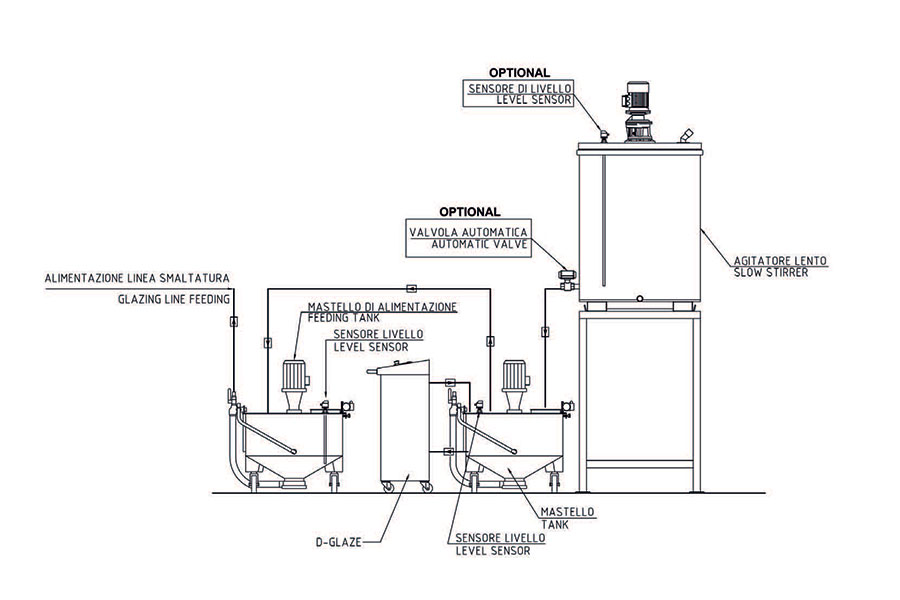

De-Con / Dvk-Con

cod.D2280 - DE-CON DISPOSITIVO AUTOMATICO DI CONTROLLO DENSITÀ SMALTO - ENGOBBIOcod.D2286 - DVK-CON DISPOSITIVO AUTOMATICO DI CONTROLO DENSITA – VISCOSITÀ – Kg DI SMALTO - ENGOBBIO

“DE-CON Automatic Density Control” CONTRÔLE DENSITÉ ÉMAUX

”DE-CON” s’utilise sur les filières, cloches, airless, cabines disques, aérographes. Cette machine permet de conserver constante la densité fixée.

Les principaux avantages de ”DE-CON” sont:

- Évite les gaspillages d’émaux et variations de tonalité en gaignant temps et argent

- Complète d’automatisation de l’alimentation et contrôle en temps réel de la densité de l’émail envoyé aux machines.

- Élimination des retards dû au temps de préparation manuelle des émaux et augmentation de la qualité du produit final grâce à un contrôle continu.

- Élimination des opérations lourdes par le personnel qui ne devra plus entrer en contact direct avec les émaux et d’autres produits potentiellement dangereux.

- Possibilitè de gestion de 2 additifs additionnels.